Ferrocarriles de la industria azulejera de Castellon

Publicada el: 28 / Jul / 2012

Etiquetas: Alcora, Buenaventura Jimenez de Urrea y Abarca Conde de Aranda, Conde Pedro Pablo Abarca de Bolea, Enrique Pascual Albero, Hally, Hemsoht, horno continuo de rodillos, hornos continuos, hornos de pasajes, hornos túnel, Italforni, Onda, Padoa, Popi, Ribesalbes, Sacmi, SCEI, Talleres del Puerto, Talleres Schleich

La industria azulejera de Castellón, realmente no contó con ferrocarriles, concebidos como tales, sino que contó con una serie de redes interiores de servicio en los centros de fabricación, actuando como auxiliares del proceso.

Conviene entrar en los preliminares de la fabricación azulejera, lo haremos de la mano de los datos vertidos por el profesor J. Quereda (Universidad Jaime I), entrando en el proceso histórico, que permitió iniciar en esta provincia una actividad industrial mantenida en el tiempo , basada en una amplia y rica tradición de la manufactura cerámica, adquirida a través de los años.

El establecimiento en Alcora, el año 1727, de los primeros 27 hornos, por Buenaventura Jiménez de Urrea y Abarca, Conde de Aranda. Constituye un primer proceso de fabricación artesana industrial de la cerámica. Por capilaridad y proximidad geográfica, dicha actividad se extiende a las vecinas localidades de Onda y Ribesalbes, donde se imitó el estilo del Conde de Aranda.

En 1749, en Alcora se fabricó, bajo la dirección del Conde Pedro Pablo Abarca de Bolea ,la primera porcelana dura empleando hornos diseñados por Hally. Pedro Pablo Abarca de Bolea, fue ministro de Carlos III y de Carlos IV, consiguiendo con esta iniciativa, tomada el 29 de junio de 1756, adelantarse incluso a la fábrica del Retiro, en Madrid.

La decantación de estos conocimientos cerámicos, permitió la creación en 1925 de la Escuela de Cerámica de Onda.

En una primera etapa de los procesos de fabricación se emplearon los hornos morunos , hasta 1932. De su cuantía nos informa el siguiente cuadro, elaborado en el Consejo Económico Sindical de marzo de 1966:

| localidad | fábricas | hornos morunos | producción en m2/dia |

| Onda | 30 | 109 | 4.350 |

| Alcora | 6 | 19 | 595 |

| Castellón | 5 | 15 | 320 |

La mayor parte de la producción destinada a la exportación era transportada por el «Tranvía a Vapor de Onda al Grao de Castellón de la Plana» hasta su embarque en el puerto de Castellón (Ver ,Tranvía a Vapor de Onda al Grao de Castellón )

La industria abandonó paulatinamente los hornos morunos, adoptando los hornos de pasajes, distribuidos geográficamente en :

| Localidad | nº de fábricas | nº de pasajes | producción en m2/dia |

| Onda | 18 | 360 | 2.065 |

| Alcora | 3 | 60 | 345 |

| Castellón | 2 | 40 | 230 |

Una nueva etapa, relegó al horno arabe a la 1ª cocción del bizcocho, empleando el de pasajes en la producción de piezas esmaltadas. Talleres Schleich fue en su día el principal fabricante local de hornos de pasajes

El auge industrial se incrementó entre 1956 y 1960, con el inicio de la exportación masiva, frenada por una crisis de competencia, obligando a plantease a la industria azulejera castellonense, una reestructuración técnica, iniciada en 1967, siendo el único sector industrial español que asumió su propia reconversión sin apoyos ni ayudas estatales.

Aparece la adopción del horno túnel, que permitió un aumento de la fabricación, mejorando la competencia gracias a la adopción de los sistemas de serigrafía y de los tamaños de la cerámica plana y baldosas cerámicas. En 1973 ya se habían instalado 10 hornos túneles, siguiendo los de pasajes en 58 empresas. En la década de 1980 al 2000, se instalaron más de 100 hornos túnel, con una instalación de vías no inferior a los 700 ml cada uno.

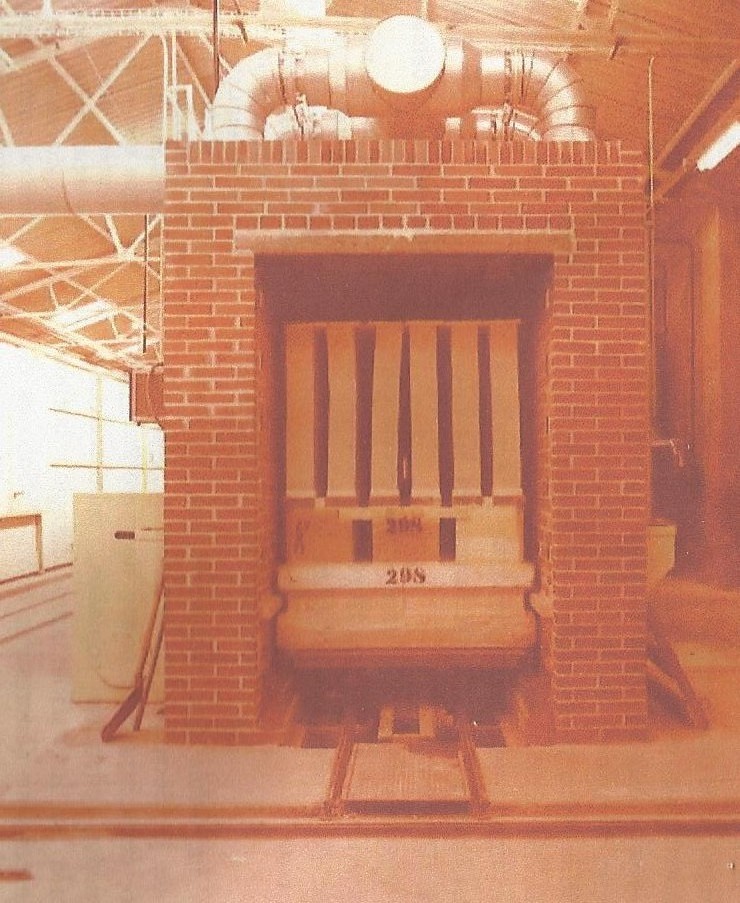

Entrada del Horno túnel , foto : fondo Talleres del Puerto

Precisamente el horno túnel, cuya longitud era de 60/70 ml , pudiendo llegar a los 110/120 ml, exigió un sistema de vagonetas de dos ejes, con base refractaria, que se deslizarían sobre carril de 7 a 16 kg/ml , con distintos anchos. Esta red interior se completaba con las lineas de secadero y de pulmón de entrada en los hornos, no bajando de los 700 ml la red interior de cualquier fábrica azulejera.

La alemana Popi, fue la industria pionera en la instalación de hornos túnel, derivando sus sistemas en la empresa Hemsoht, y en Italforni, sociedad posteriormente adquirida por Sacmi. La industria italiana fue continuadora de la tecnología generada por Popi, a través de dos empresas pioneras en el sector: SCEI y Padoa. Parte de las instalaciones de vagonetas y sistemas transfer en la alimentación de los hornos túnel , fue asumida por la industria local castellonense, principalmente por la Sociedad de Talleres del Puerto, que llegó a fabricar más de 25.000 vagonetas para hornos.

El sistema de transporte por vagonetas en los hornos túnel, se dividía según el tipo de aplicación:

a) las destinadas a la fabricación de colores o pigmentos, mediante vagonetas de dos ejes, circulando sobre carril de 7 Kg/ml cortado en las cabezas de las barras a 45 º, y vía de 300 mm de galga, sobre las que se situaban bases refractarias de 120o x 500 mm .

b) Las destinadas a la 1ª cocción de bizcocho fino para ser esmaltado, sobre vías de 520 mm de galga , con vagonetas cuya base era de 1750 mm x 750 mm .

c) las destinadas a la 2ª cocción con esmalte, sobre vía de 420 mm de galga y vagonetas de dos ejes con una base de 1600 mm x 700 mm.

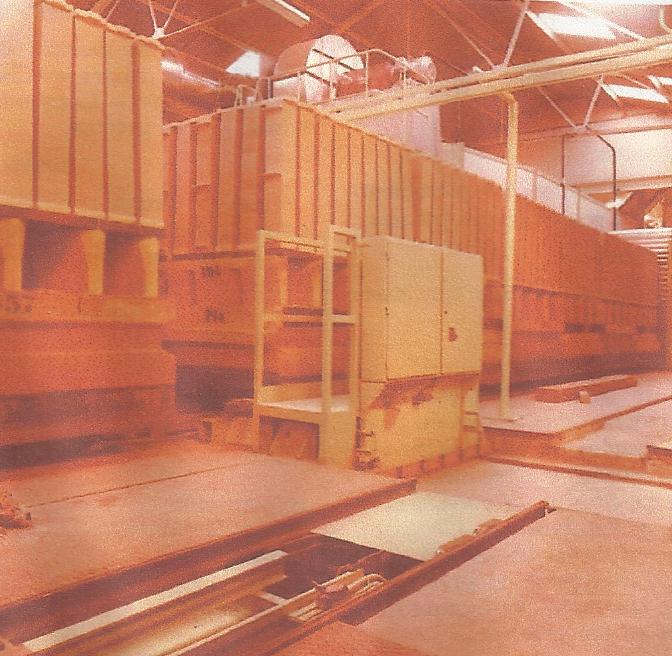

Tren de carretillas de horno túnel.En primer termino la instalacion transfer. Foto : fondo Talleres del Puerto

El proceso se centraba en las siguientes fases: pre-secadero, secadero y horno , sistema que según el proyecto de cada horno , definía la longitud del proceso de pre-secado, cocción y enfriamiento. Condicionando para cada fase , no solo la longitud de vía y consecuentemente del horno, sino el nº de vagonetas a emplear en cada caso.

En general se empleaban hasta 250 vagonetas por horno (cuya producción era de 1.500 a 2.000 m2/día). Siendo la tracción manual , hasta que con el tiempo se generó un sistema semiautomático hidraúlico por cremallera, con pestaña de arrastre.

En las cabeceras de horno se instalaba un sistema de puente de trasferencia para vagonetas (transfer) que permitía su movimiento en la instalación industrial. Dos transfer se instalaban a la entrada y salida de cada horno, sobre vías de 12/15 kg/ml.

El sistema de vagonetas desapareció, cuando en un nuevo sistema productivo, se adoptó el horno continuo de rodillos.

El futuro de los trenes de vagonetas se solucionó mediante un sistema de tracción cuya conducción utilizaba una vagoneta «mula» comandada por infrarrojos.

Parte de los datos vertidos en esta carpeta , proceden de la aportación oral de Arturo Soler Royo, director técnico de Talleres del Puerto (Castellón).